aCC-Prozess

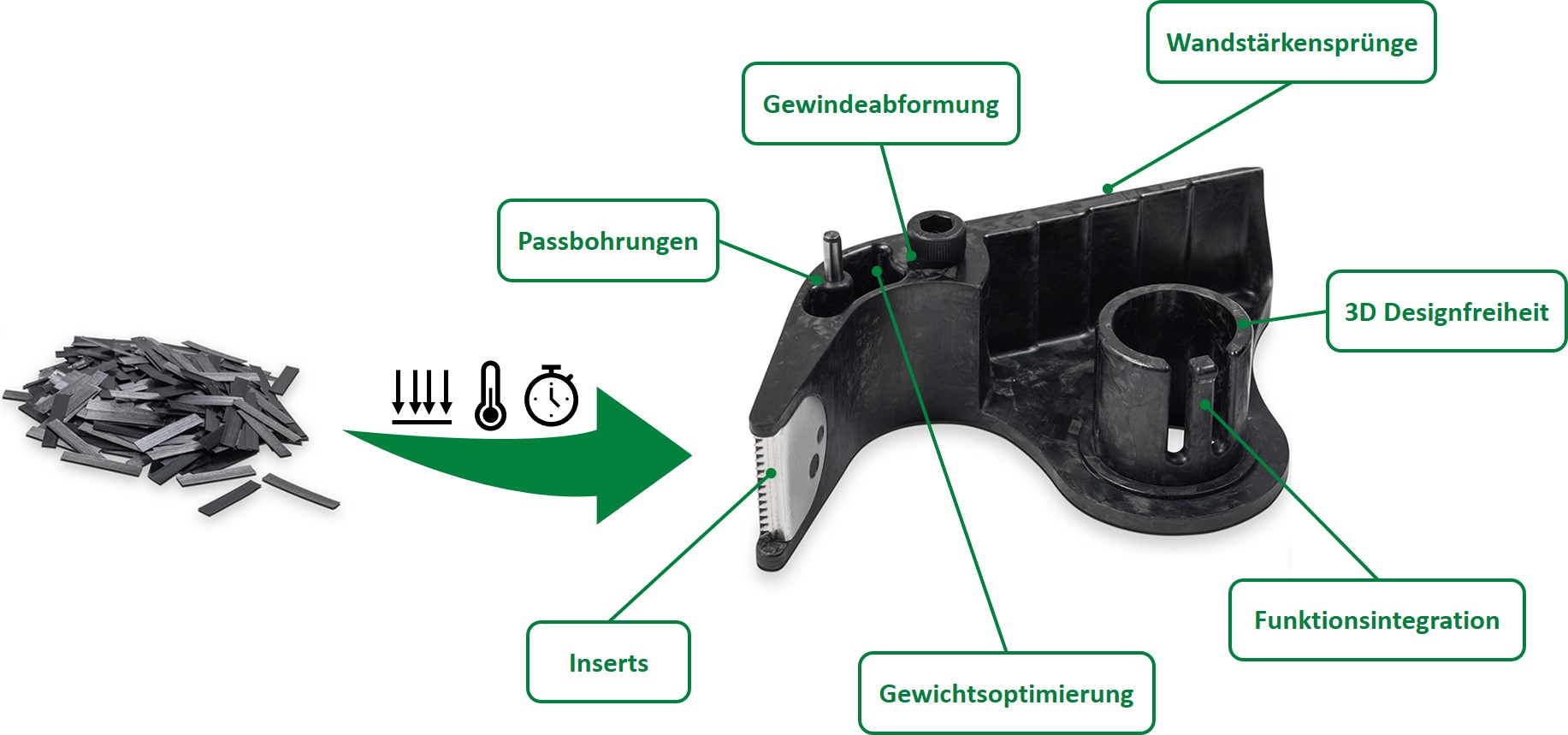

Vom UD-Tape über Faserchips zum gepressten Hochleistungs-Strukturbauteil

Das Akronym «aCC» steht für «automated Composite Compression” und ist gleichzusetzen mit neuen, innovativen Möglichkeiten im Bereich «Composites» zur Herstellung von Strukturbauteilen in der Serie.

Hierfür werden hochwertige UD-Tapes, meist unidirektionale Kohlestofffasern mit einer beliebigen, anwendungsspezifischen thermoplastischen Matrix zu Faserchips mit spezifischer Länge und Breite gestanzt.

Sowohl amorphe Kunststoffe, wie beispielsweise Polycarbonat oder Polyetherimid, aber auch teilkristalline Thermoplaste, wie zum Beispiel Polypropylen, Polyamide oder PEEK (auch Medical Grade), können wir in Serie zu hochwertigen Strukturbauteilen verpressen. Als Verstärkungsfasern kommen meist Kohlestofffasern zum Einsatz, da viele Anwendungen steifigkeitsgetrieben sind und daher die ausserordentlichen mechanischen Eigenschaften der Kohlefaser benötigt werden. Jedoch sind grundsätzlich auch andere Verstärkungsfasern wie Glas, Flachs oder Basalt möglich.

Die Faserchips werden anschliessend in ein mehrteiliges Stahlwerkzeug gefüllt und allenfalls zusätzlich Inserts oder Verstärkungen (Rovings, UD-Lagen, etc.) mit in die Kavität eingelegt. In der Heisspresse wird das Werkzeug unter Druck auf Schmelztemperatur des Thermoplasten gebracht. Nach Erreichen dieser Temperatur erfolgt der automatische Transfer in die Kaltpresse, in welcher das Werkzeug ebenfalls unter Druck auf Entformungstemperatur abgekühlt wird. Anschliessend erfolgt die Entformung der Bauteile sowie die Reinigung und Wiederbeschickung des Werkzeugs.

Wirtschaftlicher Herstellprozess im industriellen Massstab mit vielen Freiheitsgraden

Der aCC-Prozess ermöglicht die wirtschaftliche Herstellung von fast beliebig geformten 3D-Strukturbauteile in industriellem Massstab. Die Möglichkeit zur Funktionsintegration, die für Faserverbund enorme Designfreiheit sowie die einstellbare mechanische Performance sind zentrale Vorteile der aCC-Technologie. Durch die automatisierte Herstellung ist in der Serienproduktion eine hohe Reproduzierbarkeit gewährleistet sowie je nach Bauteilgrösse eine Ausbringmenge von mehreren zehntausend Bauteilen pro Jahr realistisch.

Mechanische Eigenschaften von Aluminium bis hin zur Endlosfaser

Mit der aCC-Technologie ist, abhängig von der Wahl des Ausgangsmaterials, eine Steifigkeit und Festigkeit erreichbar, die mindestens jenen von Aluminium entsprechen, jedoch durch smartes Design bis hin zur Performance von Endlosfasern reichen können – und dies mit einem Massevorteil von rund 40% gegenüber Aluminium.

Download aCC-Factsheet in Deutsch / Download aCC-Factsheet in English

Anwendungsgebiete von aCC-Strukturbauteilen

aCC-Bauteile sind prädestiniert für dynamische und strukturelle Anwendungen im Leichtbau. Das Einbringen von lokalen geometrischen und strukturellen Versteifungen ermöglicht extreme Leichtbau-Lösungen und eröffnet vielseitige Einsatzmöglichkeiten, wie zum Beispiel:

- Leichte, strukturell hochwertige Krafteinleitungselemente für CFK-Bauteile

- Strukturelle Leichtbau-Komponenten mit Zusatznutzen/-funktion (Inserts, präzise Gewindeabformungen, Passbohrungen, etc.)

- Masseoptimierte Bauteile für dynamische oder gewichtskritische Anwendungen, z.B. gegenüber einem bestehenden Aluminium-Fräsbauteil

- Integrale Bauteile, z.B. Kombination von mehreren Bauteilen einer Baugruppe zu einem einzigen, strukturellen Bauteil

- Vielfalt an thermoplastischen Matrixsystemen ermöglicht Anwendungen in Spezialgebieten mit ausserordentlichen Anforderungen, z.B. präzises, sterilisierbares Equipment aus PEEK für die Medizinaltechnik oder flammwidrige Strukturbauteile aus Polycarbonat für Aerospace-Anwendungen

Zahlen und Fakten zur aCC-Fertigungsanlage

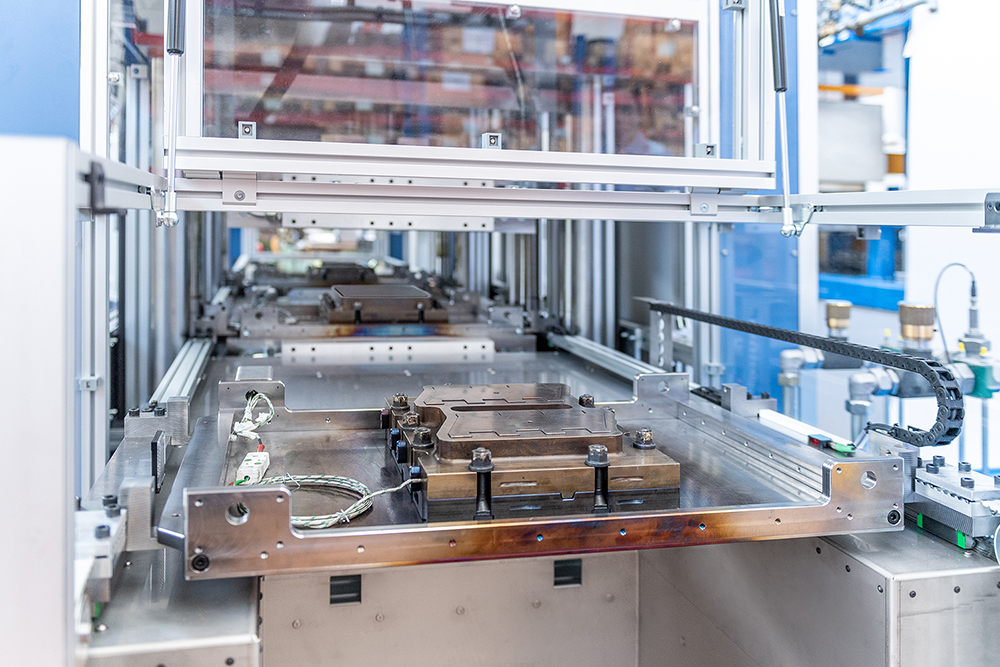

Die aCC-Fertigungsanlage wurde in Zusammenarbeit mit unserem Partner Cross Composite AG realisiert und Ende 2019 erfolgreich in Betrieb genommen. Sie zeichnet sich durch folgende Eckdaten aus:

- Werkzeugdimension bis maximal 750 x 500 x 250 mm (L x B x H)

- Fertigungsanlage dimensioniert für eine Werkzeuggewichte bis 500 kg

- Temperaturbetrieb der Heisspresse bis 400°C möglich

- Bis zu 1‘000 kN Presskraft (sowohl Heiss- als auch Kaltpresse)

- Automatisierter, temperaturgesteuerter Pressprozess

- Fertigungsanlage ermöglicht das parallele Handling von 3 Werkzeugen

Nachhaltigkeit und Recycling

Anders als bei duroplastischen Matrixsystemen ist ein vollständiges Recycling von aCC-Bauteilen mittels Hochspannungsfragmentation möglich, wobei die Faserchips anschliessend wieder dem aCC-Prozess zugeführt werden können.